“损伤处理检查完毕,机身修理质量满足手册要求,此次修理圆满完成!”当飞机缓慢滑出机库,东航技术云南分公司大修部结构车间的达超布满血丝的眼睛终于露出了笑容,多天以来紧张的神经也终于得到了放松,看着飞机飞向蓝天,达超心中最后一丝压力也飘到了九霄云外。

随着新型复合材料在飞机制造领域的逐渐普及,越来越多的飞机用上了复合材料。随之而来的复合材料修理也在机务行业提上了新的高度,对于复合材料修理的专业人才也越发迫切,达超就是这样一位优秀的专业修理人员。

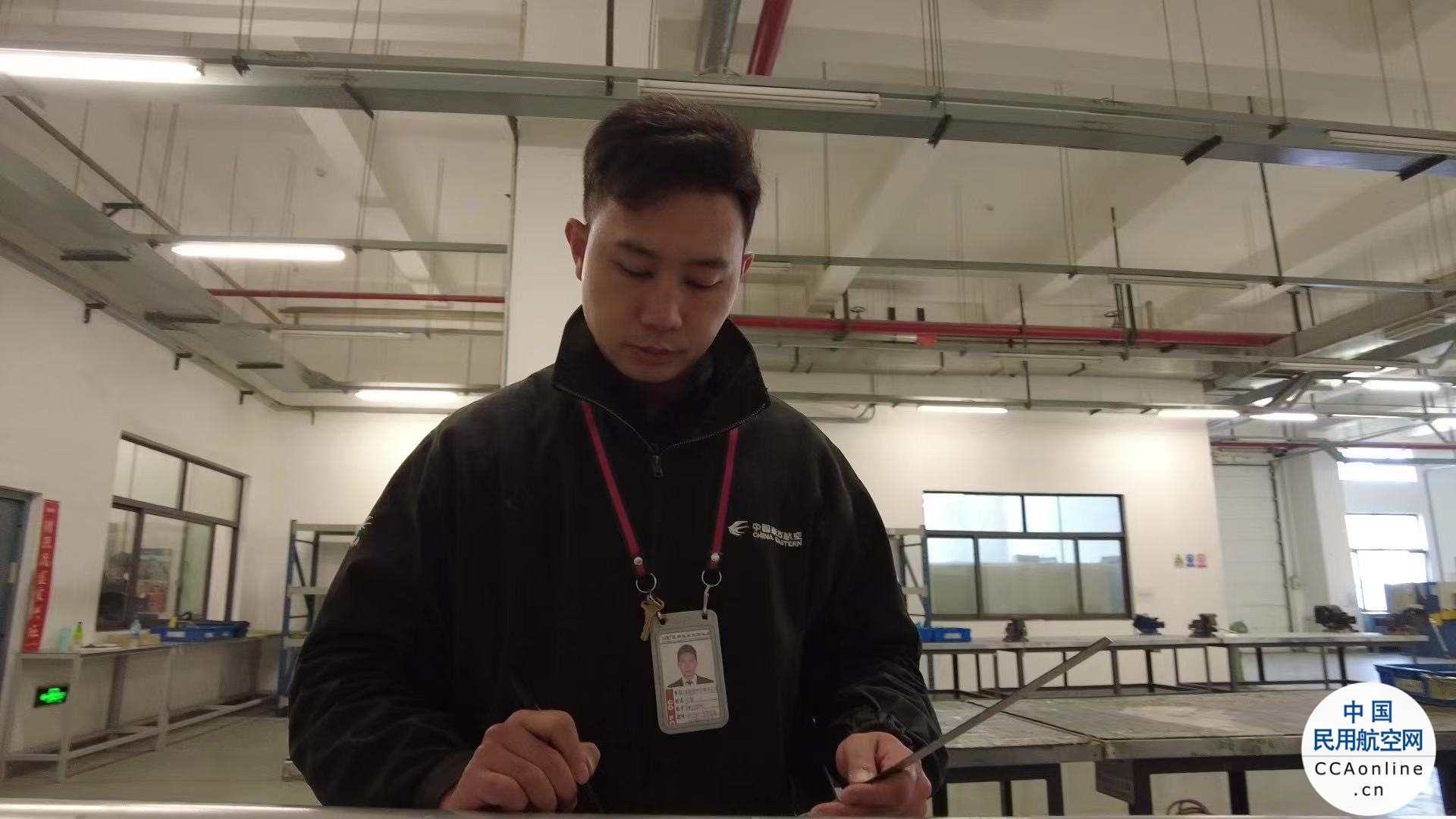

达超,毕业于南昌航空大学材料成型及控制工程专业,2009年毕业后就进入东航技术云南分公司工作。从工作伊始,他就一直从事与专业相关的结构修理工作,经过多年的学习与磨砺,结构修理技术已经越发成熟。随着云南分公司新型飞机引进的越来越多,新的设备使用率越来越高,达超在复合材料修理上的经验积累也越来越深厚。

积极创新 变不可能为可能

2021年8月,一架波音B787飞机在检查过程中发现机身上有雷击的痕迹,经过维修人员仔细的检查发现,飞机机身的复合材料由于雷击的高温作用产生了灼伤,需要对灼伤部位进行修理。达超所在的结构修理车间承担起了此次复合材料的修理工作。达超面对的第一个难题就是由于该机型是新引进的机型,深度维修方面的数据、经验非常有限,可供参考的案例少之又少;第二个难题就是由于飞机机身大量采用复合材料,修理时对修理环境、修理设备和修理工艺的要求比其他飞机都要高很多。

就在大家为了技术问题犯难的时候,达超又发现了一个更大的难题:“复合材料修复需要对修复区域进行抽真空处理,但是昆明地处高原,真空度不能达到维修手册的要求。”这种情况让拥有多年结构修理经验的达超既紧张又兴奋,为了找到突破口,达超翻遍了身边能找到的所有资料,突然他脑中闪过一个念头:“能否通过延长抽真空的时间来达到手册要求的标准?”说干就干,达超立马将心中的方案与制造厂家进行讨论,该方案得到了厂家工程师的肯定,由制造厂家工程师同达超形成最终的修理方案:在修理铺层固化前额外抽12小时的真空。经过十天紧张的修复工作,达超所在的结构修理车间克服了重重困难圆满完成了此次维修任务,保证了飞机的顺利出厂。

精雕细琢 展示扎实的功底

2021年9月,因为出色的复合材料修理技术,达超被云南分公司选送参加“东航技术结构修理技能竞赛”,最终达超不负众望,取得了技能竞赛复合材料修理项目第一名的好成绩。虽然取得了好成绩,但是过程却无比的曲折。

在比赛开始前一周,达超才接到参赛任务,时间紧、任务重,达超与另一名同事在接到任务的同时就开始了紧张的准备。达超的比赛内容是“蜂窝夹芯板的修复”,由于比赛中考核的内容与实际操作有很大的出入,他需要重新根据考核内容对已经很熟练的肌肉记忆做出调整,依据考核标准对复合材料修理的操作步骤进行重新梳理、强化。

在比赛中,原本一天的工作项目被压缩到两个小时内完成,这无疑又增加了比赛的难度,除了对比赛细节的驾驭之外,对比赛时间的精准掌控也是一个不小的挑战。在经历了这么激烈的比赛过后,达超说的最多的不是自己的技术有多么出众,而是一再感谢东航多年来对他的培养,“平时工作中学到的东西都运用到了这次比赛当中,对于特殊工具的使用,更是多亏了之前在工作中都已经使用的得心应手了,‘赢在了起跑线上’”达超在采访中不断这样说道。

在赛后发表感悟的时候,达超说:“工匠精神是对职业劳动的奉献精神,是一丝不苟、精益求精的精神。”

灵活转换 工作生活两不误

在平时的工作中,除了对结构修理技能不断强化之外,达超还肩负着车间的培训工作。看似简单的培训工作,里面却是大有乾坤。一线人员不仅要满足培训的需求,也要保证生产的需要,所以在培训与生产之间怎样找到平衡,成了达超一直在努力思考的问题。

经过对课程内容不断地打磨加工以及对人力资源的沟通协调,车间的培训工作始终进行得有条不紊,车间人员的培训都顺利得到了完成。令人称赞的是,在今年云南分公司举办的结构修理竞赛中,车间参赛选手的“修理作品”个个均是高水准,裁判员反复对选手们的“作品”讨论,比赛成绩难分伯仲,这样的场面是对达超的培训工作最得意的回馈。

生活中的达超跟他的名字一样。达超是一位运动达人,身高出众的他几乎没有什么运动是他不会的,登山、钓鱼、徒步、篮球等等不胜枚举。热爱运动的他经常带领着车间的小伙伴们一同出游,徒步去到高山之巅、露营在潺潺的溪水旁边,在工作之余大家一起感受生活的美好,一起享受团队合作带来的凝聚力、向心力。

做为车间里的中坚力量,取得的任何成绩从来都不是一蹴而就,需要的是达超日复一日、年复一年的积累、奉献。做为东航技术的一份子,他用青春与实力为东航技术取得了一项项突破;用坚韧与担当守护着东航技术的安全关口;用执着与匠心为建设民航强国贡献着力量。

作者:东航技术云南分公司 党群工作部 张铎瀚