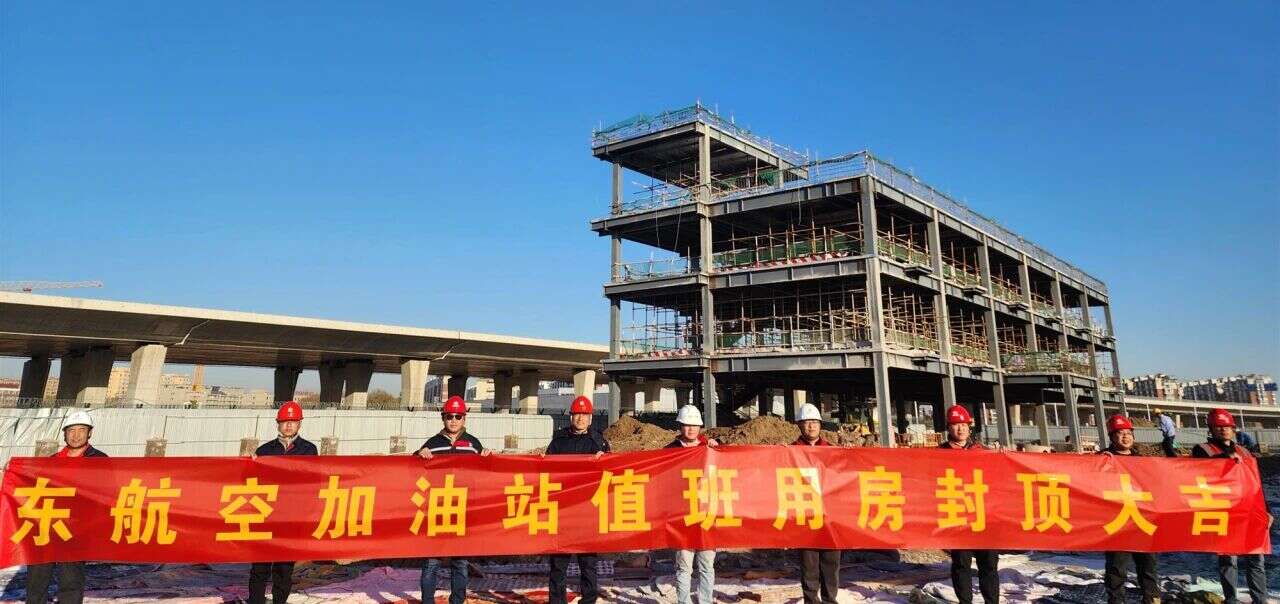

近日,随着最后一方C40自密实混凝土缓缓入模,太原武宿国际机场三期改扩建供油工程东航空加油站生产值班用房实现主体结构封顶,为后续装饰装修、自控安装及整体交付奠定了坚实基础。

东航空加油站生产值班用房总建筑面积约2000平方米,建筑高度11.4米,主体框架全部采用Q355B高强钢,整体装配式率超过60%,抗震设防烈度达8度,耐火等级为二级,设计使用年限为50年。该建筑采用钢结构工厂预制化生产模式,核心构件工厂加工、现场装配,钢柱、钢梁、楼承板、楼梯段等构件均在工厂完成焊接、抛丸及涂装,现场仅需通过高强螺栓连接,较传统混凝土结构减少湿作业80%,并节省工期45天。建成后,该建筑将作为东航空加油站的核心设施,为航油保障提供集“运营调度、应急指挥、值班备勤”功能于一体的一站式综合服务。

自完成安全质量报监手续以来,山西分公司项目部始终将质量与安全控制作为首要管理目标,通过一系列严格措施确保工程品质。项目部率先对钢结构制造厂开展实地评估,从原材料炉批号追溯、焊接工艺评定、无损检测比例、抛丸除锈等级、涂装膜厚控制、热处理记录到同类型业绩逐一核查,并要求制造商对构件力学性能、焊缝质量及防腐年限终身负责,确保炉批号、构件编号、探伤报告一一对应。

构件运抵现场后,施工单位、监理单位及建设单位三方联合对几何尺寸、外观质量、焊缝级别、螺栓孔距、涂装厚度进行全数复核,并按比例对加强螺栓送实验室抽检,严禁带缺陷材料进入安装流程。安装前,项目部编制《钢结构安装专项施工方案》,对吊装工况、临时支撑、节点连接、测量校正、焊接工艺、高空安全防护及应急预案进行计算论证评审,实施过程中严格执行自检、互检、专检三级报验制度,并将钢柱垂直度、钢梁水平度、螺栓扭矩值、焊缝外观及内部缺陷等关键数据全部留存影像记录,待验收合格后方可进入下一工序,最终实现安全与质量的双闭环控制。

2024年6月开工后,太原武宿国际机场三期改扩建工程供油工程紧扣“安全第一、质量至上”主线,将总控计划细化为月、周作业目标,并提前锁定钢结构、幕墙、机电三大关键资源;针对超长雨季和场地狭窄等挑战,现场增设防雨棚、焊缝除湿机组及备用电源,并实施弹性施工机制,最终实现主体结构提前封顶且一次性通过验收。

目前,项目已全面转入“安装提速”阶段:屋面采用直立锁边板与TPO防水同步铺设工艺,并嵌入光伏组件形成金属面板,实现防水、保温与发电功能一体化;幕墙通过铝镁锰板与Low-E中空玻璃交替封闭,同时自控桥架、DCS机柜及光纤测温系统随结构穿插安装。此外,机场新建油库、西航空加油站、机坪管线等其他工点建设也在同步推进。山西分公司项目部将严格把控施工进度与质量,确保2026年底与T3航站楼同步投运,为公司交付一份经得起运营检验的高品质答卷。(杨川飞报道)