国际民用航空制造业在品牌上逐步走向垄断格局,而在生产上已经逐步实现全球化。就航空制造工业来说,大致可以分为民用干线航空制造业、民用支线航空制造业、军用航空制造业。民用干线飞机的制造现在基本已经被波音和空客垄断,民用支线飞机的制造也近乎被巴西航空工业公司和加拿大庞巴迪公司所垄断,其他国家的民用航空制造业总体上尚处于起步阶段,资金分散,技术力量薄弱,只能在支线飞机以下的市场中探寻发展机会。

虽然全球航空制造业看起来已处于垄断状态之中,但是现在的实际却是几乎没有一家飞机是完全在一家工厂里生产出来的,飞机制造行业已经走上了全球化的道路。比如空客的客机是由德、法等国的航空工业公司联合研制的,空客飞机有30%的制造是在美国进行的,而波音飞机35%的制造是在日本完成的。

一、中国商飞的主制造商和供应商模式

2006年,中国大飞机项目成为国家16个重大科技专项之一,成立了由国务院领导出任组长的专项领导小组,由工信部牵头,发改、财政、科技等部门参加。2008年,大型央企中国商用飞机有限责任公司(以下简称“中国商飞”)在上海成立,作为实施国家大型飞机重大专项中大型客机项目的主体。公司按照“一个总部、六大中心”加快打造研发设计、总装制造、服务支援三大平台,快速形成我国民用飞机研发设计、总装制造、客户服务、市场营销、适航取证、供应商管理基本能力。

中国商飞建立了较完善的“主制造商一供应商”模式,最大限度聚集国内外资源打造中国民用飞机品牌,带动形成以中国商飞公司为主体、市场为导向、产学研相结合的民用飞机技术研发体系。

国内22个省市、36所高等院校、242家大中型企业、数十万产业工人参与大型客机研制,以上海为基地、以中国商飞公司为核心的、辐射全国、面向全球的我国民机产业体系与产业布局初步形成。

二、波音供应商管理模式分析

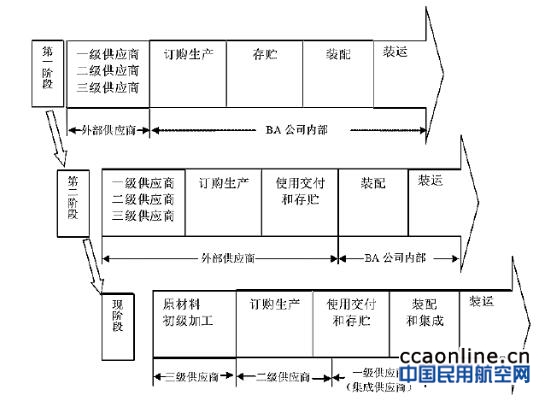

图1 波音供应商管理模式的演变

波音公司的供应商管理的演变经历了三个阶段,每个阶段的特点分别为:

(1)第一阶段,供应商只限于原材料供应,生产主要集中在波音公司内部。

(2)第二阶段,波音公司主要进行装配和装运,之前的供应链活动都由供应商来完成——OEM主导下的供应商管理模式。在787项目实施全球风险合作伙伴关系的供应商管理模式之前,波音都采用这一模式。这种模式的核心要点就是波音公司负责总体设计和细节设计(少数供应商会被邀请进入波音主导的前期设计团队)、承担主要结构件和系统件设计和制造工作(在787项目之前波音从未将机翼的设计和制造工作外包)、负责最后总装。供应商在受控的情况下参与到具体的生产和制造工作中。

波音负责和承担几乎所有的研制经费和风险,对于项目的利润享有较高的分配权。波音公司通过合同约定以及实时考核的方式对于供应商的进度、质量、成本和交付进行严格管控。从严格意义上讲,这种模式其实是波音公司的一种“生产性延伸”。这种模式下,供应商的主动权被限制,但是其风险也同时降低,得益于波音公司长期以来较好的经济效益,供应商纷纷通过签订长期合同的方式与波音建立合作伙伴关系。

(3)第三阶段,目前波音公司将重点放在装配和集成上,其他的活动由供应商完成——全球风险合作下的供应商管理。波音公司实施这一模式的具体措施为:

首先,大大缩减一级供应商的数目。除自己的工厂外,波音只面对全球23个一级供应商,波音公司将其原在华盛顿州工厂的大量工作转包了出去,分散到了美国14个州和美国以外的11个国家和地区。波音赋予了一级供应商前所未有的设计、开发、生产权限以及项目责任,让波音与他们形成了一个相互关联交错的网络;此外,这些一级供应商用同样的方式,与它的次级供应商建立了关系。比如,负责波音787发动机研发的罗罗公司和GE公司,同样把发动机挂架、短舱以及反推装置外包给了其他供应商。

其次,增加一级供应商的工作内容,即整体外包的内容增加。在20世纪50年代,波音707飞机只有约2%的零件是在国外生产的,而波音787飞机是波音公司在全球外包生产程度最高的机型。按价格计算,波音公司本身只负责生产大约10%——尾翼和最后组装,其余零部件是由40家合作伙伴提供的,机翼是在日本生产的,碳复合材料机身是在意大利和美国其他地方生产的,起落架是在法国生产的。

供应商不再像原先的OEM模式下接收波音的指令干活,由于子系统的设计工作和制造工作后移,一级供应商不仅要承担设计和制造任务,还要负责与次级供应商的的项目管理和子系统集成工作。以往,供应商生产的部件和系统完成后,只需直接交到波音公司的总装工厂;但是在787项目中,这些供应商不仅要完成所承担的部件和系统的生产,还要完成相关部件的综合和系统的集成,然后再把一个组装件交给波音公司。

而正是这个“组装件”的要求,给波音的供应商们提出了极大的挑战。例如,Spirit航空系统公司不仅负责机头41段和前机身的制造,同时它还负责安装驾驶舱、前起落架、通用计算机系统以及布线、液压和控制器等其他功能部件,并使之与中机身段相连接。

再次,项目管理和质量管理的任务下放。一级供应商负责对自身及其下属的二级或三级供应商的垂直管理,这与OEM主导下的供应商管理模式有很大的不同,主要原因在于波音已经不是唯一的数据源。风险合作供应商在不得不负责相应的设计工作的同时,要按照波音要求严格控制子供应商。

最后,波音在相当长的时间内还必须帮助供应商来提升子系统的设计能力、制造能力、检验能力和集成能力,其中帮助供应商管理和控制供应链以及应对突发事件显得格外重要。虽然波音早在777项目上就已实现与供应商基于网络和信息化系统的协同设计和制造,但是波音还不得不向很多能力不是非常完善的一级供应商派驻工程师代表组,进而协助后者的设计、管理等工作。

三、空客供应商管理模式分析

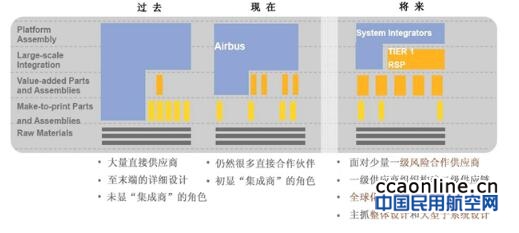

图2 空客公司供应商管理模式的演变

空客供应商管理模式的演变经历了三个阶段,每个阶段的特点分别为:

(1)自行研制阶段:在最初阶段,空客依靠自身的技术水平和资金负责整机的生产与组装,供应商的选择通常只局限于空客在欧洲几个国家的子公司中。

(2)简单供需阶段:随着空客A320项目中新技术的运用,空客己无法独立完成所有新技术的研究,于是空客开始将大部分任务外包给海外供应商,这一时期空客A320的直接供应商超过300家。空客此时选择供应商仍然以考虑产品质量和报价为主,并没有和供应商形成真正的战略关系。例如,空客公司与古德里奇、霍尼韦尔和联合技术公司等签订了长期的供应商合同,但选择方式以竞价为主,且一级供应商在选择次级供应商时的权限有限,核心技术仍掌握在空客手中,空客与供应商的关系还属于简单的供需关系。

(3)风险共担阶段:空客和波音一样,同样在供应链管理中采用了风险共担策略,但不同之处在于空客更为保守,长期以来空客很少把最新机型的关键部件外包出去。例如空客是在启动了A380客机项目后才将A320的机翼外包给西安飞机制造公司生产。在A380项目中,空客定义了所有的部件界面,并确保供应商之间平行工作且只需进行有限的横向交流。所以,对空客来说,较新飞机型号的复杂或关键的机身部件仍然绝大部分在空客内部生产。

四、庞巴迪供应商管理模式分析

庞巴迪在研制中把生产工作交给其它公司,留给自己的仅是设计、创新和总装。在该项目所有供应商中,有75%以上都来自北美,更靠近庞巴迪生产基地米拉贝尔作为大型OEM(主制造商)。

庞巴迪在与供应商进行战略合作时主要采取以下几种形式:

(1)收购四家飞机公司,奠定基础

通过收购飞机公司,庞巴迪直接获得了品牌、专业人才队伍、技术沉淀、经验教训、全球既有市场和服务中心,对于市场新进入者而言,无疑能少走很多弯路。自收购那些公司之后,庞巴迪按照国际标准翻新和改进了原有的生产设备,重点是新材料的先进工艺和品质,以及制造技术。庞巴迪在新产品发展上投入了巨大的资金,并努力让销售、市场营销和集团各公司之间的支援服务达到最高水平。

(2)转包生产

转包生产是庞巴迪乃至全球航空制造商采用的一种供应商战略合作形式,对于庞巴迪来说,可以降低产品成本,加强其在国际市场的竞争力,有利于其国内产业结构的调整,集中主要精力去研究和开发高精尖技术和产品的更新换代。

(3)共同研制,风险共担

庞巴迪采用全球化管理、共同研制、风险共担的模式,降低开发成本和制造成本,也能分担风险,对于主制造商和供应商而言,是实现双赢的模式。而庞巴迪也采用这个模式,产品由全球的供应商协同设计并生产,提升了其飞机工艺流程的效率,并降低了而成本和风险。

(4)国际融资

典型案例是C系列飞机,C系列飞机的研制费用约1/3由公司自筹,1/3由供应商伙伴提供,1/3来自加拿大和英国政府提供的可偿还投资。

五、巴西航空工业公司供应商管理模式分析

巴西航空工业公司的供应商管理模式与中国类似。上世纪70年代,巴航工业最初选择采用“主制造商一供应商”模式实乃无奈之举。

首先,因为巴西本国的航空工业供应链并不完善,飞机制造所要求的高质量、获得适航证的零部件在巴西几乎不能生产。

其次,大部分的巴西供应商不具备生产高度复杂的飞机分系统的技术能力。

最后,使用进口零部件便于打开国外市场,并有利于降低新机型的成本与风险。

因此,为快速进入市场,巴航工业选择了将零部件进行转包生产的方法。随着项目的推进,巴航工业的领导层逐渐意识到:当初出于无奈的选择,恰恰迎合了航空工业全球化生产的发展趋势。此后,巴航工业将这种风险合作模式上升到企业战略层面,每一个新项目至少有1/3的研发经费由风险合作伙伴承担,并采用模块化设计,与国际合作伙伴共同研制飞机,巴航工业由此进入生产国际化阶段。通过生产国际化,巴航工业把主要精力集中于顶层项目规划,包括型号开发、系统集成等。

在这个过程中,巴航工业不断采用新的管理技术和管理理念,如引进了日本公司的管理哲学,持续改善经营管理,建立适应企业发展的联络工程系统,不断对供应链进行精简等。

通过生产国际化,巴航工业把主要精力集中于顶层项目规划,包括型号开发、系统工程与集成等。

目前,巴航工业已进入资本国际化阶段,这体现在其股权结构、项目资金融通、对外投资等多个方面,以实现项目风险、激励与收益由多方分担共享。

六、结论:“主-供”模式是中国商飞顺势而为的必然选择

正是因为航空制造业越来越集中,研发成本越来越大,致使各大垄断寡头为了分担风险,在控制好核心技术的前提下,将技术研发和生产制造进行了全球化分工,从而分摊研制费用,通过利用国际廉价劳动力降低制造成本,降低了自身风险。

根据当前世界民用航空产业的发展现状及特点,作为承担我国大型客机研制生产任务的中国商飞公司将按照现代企业制度,以“主制造商一供应商”的运作模式,在海内外优选系统设备和机体结构等方面的优质供应商,重点加强飞机设计集成、总装制造、市场营销、客户服务和适航取证等能力建设。“主制造商一供应商”模式是目前大型客机制造企业普遍采取的一种运作模式,中国商飞选择这一模式可以有效融人世界大型客机产业链,加快与国际接轨的步伐。

我国发展大型客机拥有20世纪七八十年代研制“运10”以及作为波音、空客转包生产商积累的宝贵经验。目前我国在大型客机C919的研制过程中也取得了多项关键技术的突破。但是由于我国大型客机发展起步较晚,基础相对薄弱,在一些子系统和重要部件的设计研制上,与发达国家相比依然差距明。在动力、电子设备和材料等领域,我国大部分企业还未得到美国联邦航空管理局(Federal Aviation Administration,FAA)或欧洲航空安全局(European Aviation Safety Agency,EASA)的适航认证。因此在发展初期,通过全球优选供应商的方式可以使我国的大型客机在较短时间内赶上国际先进水平。

同时,我国也可以借此掌握大型客机先进技术的前沿动态和发展趋势,不断缩小差距。当然,我国作为新进入者应尽快努力掌握产业链上各种相关知识技术特别是核心知识技术,从而对于整个系统能够进行有效设计和集成,对供应商进行有效的管理和协调。通过不断的积累,逐渐培育我国一批拥有国际竞争力的子系统和设备制造企业,参与到大型客机市场的全球竞争中去。